Türkiye’de üretimi 10 yıl önce başlayan ahşap kompozit ürünlerinin imalatında ağaç işleme makinelerinin kullanıldığını hatırlatarak sektöre ‘tanışalım’ mesajı veren UCM Kompozit Yapı Malzemeleri Sanayi ve Tic. A.Ş. Genel Müdürü Atilla Bozyiğit, “Ahşap kompozit henüz evrimini tamamlamamış yeni bir ürün. Önü çok açık olan bu ürünün üretimi ve talebi her geçen yıl artıyor. Ahşap kompozit üreticilerinin, yerli makine ve ekipmanlara çok ciddi oranda ihtiyacı var. Bu nedenle iki sektörün tanışmasının tam zamanı. Kurulan ilişkiler satış konusunda fırsatlar doğuracaktır” dedi.

Dünyada geleceğin ürünü olarak tanımlanan ahşap kompozitin Türkiye’deki ilk üretici firması olan UCM’nin kurucusu ve Genel Müdürü Atilla Bozyiğit, yurtdışında kompozit alanındaki hızlı yönelimin farkına varıp Türkiye’ye aktaran bir girişimci.

12 yıl önce ABD’de bir fuarda gördüğü ahşap kompoziti Türkiye’de üretmek üzere yola çıkan Atilla Bozyiğit ve kardeşi Cemal Bozyiğit, ortakları Tekyapı A.Ş. ile birlikte kurdukları şirket ile 10 yılda üretimini 20 kat artırarak iç pazarın yanı sıra 51 ülkeye ihracat da yapar bir büyüklüğe ulaştılar. Aynı zamanda ahşap kompozitin çeşitlendirilmesi konusunda sürekli yeni ürün çalışmaları yapan UCM, dünyada ilk ahşap kompozit pergolayı 2012 yılında üretmesinin ardından, en son toplamda 2,5 milyon dolarlık yatırımla üretimini başardığı ‘ahşap alüminyum kompozit’ ürünüyle de sadece Türkiye’de değil dünyada bir ilke imza atmış oldu.

UCM Kompozit Yapı Malzemeleri Sanayi ve Tic. A.Ş. Genel Müdürü Atilla Bozyiğit, firmasının Levent’deki UCM Dış Ticaret merkez ofisinde yaptığımız röportajda, ahşap kompozitin Türkiye için bir ulusal kazanım projesi olduğunu anlatmasının yanı sıra bu alandaki bilgi birikimiyle ağaç işleme makineleri sektörüne de önemli mesajlar verdi. Türkiye için çok yeni bir ürün ve pazar olan ahşap kompozitin önümüzdeki yıllarda kullanımının kaçınılmaz olduğunu dile getiren Bozyiğit, “Ahşap kompozit yeni bir ürün, sektörün geleceği parlak ve önü açık. Krizlerden doğrudan etkilenmiyor, her yıl gelişimini sürdürüyor. Bu nedenle ağaç işleme makineleri sektörü bu üründeki gelişimi kaçırmamalı, fırsatları değerlendirmeli. Ahşap kompozit üreticilerinin, yerli makine ve ekipmanlara çok ciddi oranda ihtiyacı var. Makinecilerin kesinlikle bu ürüne ve pazara bir göz atması gerekiyor. Ahşap kompozit sektöründeki üreticilerle tanışmalarının tam zamanı olduğunu düşünüyorum. Bu sektörle kurulan ilişkiler satış konusunda fırsatlar doğuracaktır” açıklamasını yaptı.

Türkiye’de her sene 2-3 üretim tesisinin kurulduğu ahşap kompozit pazarında 12 firmanın üretim yaptığını açıklayan Bozyiğit, şu anda Türkiye’de 10 bin tonluk bir pazar olduğunu, yeni ürün çalışmaları ve yaygınlaşan kullanım alanlarıyla bu pazarın çok daha büyüyeceğini kaydetti. Bu gelişime ağaç işleme makineleri sektörünün de seyirci kalmaması gerektiği tavsiyesinde bulunan Bozyiğit, hem sektör hem de firması hakkında sorduğumuz sorulara şu yanıtları verdi:

Atilla Bey, öncelikle sizin bu sektöre nasıl adım attığınızı öğrenelim. Bu ürünle nasıl tanışıp kurduğunuz firmayla sektördeki ilk üretici oldunuz?

Atilla Bey, öncelikle sizin bu sektöre nasıl adım attığınızı öğrenelim. Bu ürünle nasıl tanışıp kurduğunuz firmayla sektördeki ilk üretici oldunuz?

UCM Kompozit 2008 yılında kuruldu. Bu yıl 10. yılımızı kutlayacağız. Türkiye’de kompozit sektöründeki ilk 3 firmadan biriyiz. Bu ürünle tanışmam tesadüf eseri oldu.

Ben pencere sektöründe çalışıyordum. Türkiye’deki pencere profili üretici sayısı 100’lü sayıların üzerine çıkınca yeni iş alanlarına yöneldim. ABD’de bir fuarda gördüğüm ahşap kompozit çok ilgimi çekti ve bu ürüne yatırım yapmaya karar verdim. Türkiye’de üretim yoktu ve ilk üretici de biz olduk. Şimdi Therrawood markasıyla hem iç hem dış pazarda ürünlerimizi satıyoruz.

İlk üretimin ardından nasıl bir gelişim yaşandı firmada?

Kompozit nasıl hareket edeceğini, nasıl reaksiyonlar göstereceğini bilerek işlenmesi gereken ve üretilmesi gereken bir ürün. Biz ilk üretimine başladığımızda pazarda bu ürünle ilgili bilgi sahibi olan çok az kişi vardı. Maalesef ahşap kompozit sektörüne yönelik yerleşmiş bir bayi ve satış ağı da yoktu. Profesyonel anlamda bu ağı kurmaya ilk biz başladık. İşe başlarken marangozların malzemeye defans göstereceğini düşünmüştük ancak öyle olmadı. Hızlı montaj yapılabilir ve stok tutulabilir oluşu sebebi ile dönemsel cirolara sıkışmış olan marangozlara yeni bir saha yaratmış olduk. Yurtiçinde bayilerimizle ve bölge distribütörlerimizle satış yapıyoruz. İhracat yaptığımız ülkeler sayısını her sene arttırıyoruz. Toplam 51 ülkeye ihracatımız var. Şu anda toplam üretimimizin yüzde 65’ini ihraç ediyoruz.

Yurtdışında nasıl bir yapılanmanız var?

Yurtdışı yapılanmamızı satın alma gücü yüksek ülkelere göre planladık. Bundan 3 yıl önce Therrawood Middle East adı altında Belçikalı bir ortakla Dubai’de ilk yurtdışı yapılanmamızı yaptık. Dubai/Sharjah Freezone’daki depomuzdan Katar, Umman, Bahreyn ve Suudi Arabistan’a hızlı servis sağlıyoruz. Ortadoğu’da çok kuvvetliyiz. Diğer tarafta ABD/Virginia merkezli Amerika’daki yerel ortağımızla Therrawood North-Amerika’yı yine 3 sene önce kurduk. Son 3 yıldır Amerika’nın en büyük inşaat fuarı olan Builders Show’a katılıyoruz. Özellikle bu sene yoğun bir ilgi ile karşılaştık. Amerika kompozit sektöründe hem üretim hem de tüketimde diğer ülkelere nazaran oldukça önde bir ülke. Hem ürün gamına hem de sertifikasyona büyük yatırımlar gerekiyor. Önümüzdeki yıldan itibaren yatırımlarımızı tamamlayacağımızı ve ciddi hacimlere ulaşacağımızı öngörüyoruz. Sırada Avrupa var. İsviçre merkezli Therrawood Europe için şirket kurulumlarımıza başladık. Diğer ülkeleri uygulamacı bayiler ile distrubute ediyoruz.

Biraz fabrikanızla ilgili de bilgi almak isteriz. Fabrikanızın büyüklüğü, üretim miktarı, kapasitesi nedir?

Fabrikamız Çorlu’da bulunuyor. 12 bin metrekaresi kapalı, 20 bin metrekaresi açık olmak üzere 35 bin metrekarelik bir büyüklüğe sahip. 54 çalışanımız var. Firma olarak 10 yılda üretimimizi 20 kat civarında artırdık. Üretim miktarımız şu anda yıllık 5 bin ton civarında. Kapasite kullanım oranımız ise yüzde 80’lere ulaşmış durumda. Önümüzdeki dönemde yüzey işlemleri ile ilgili yatırımlar ile pazarlamaya yönelik yatırımlar yapmak istiyoruz.

Yeni ürün geliştirme çalışmalarınız var mı?

Ar-Ge bizim olmaz ise olmazımız. UCM sadece yurtiçinde değil dünyada da birkaç ilklere imza atan bir firma. Dünyada ilk ahşap kompozit pergolayı, 2012 yılında Therrawood Pergola markasıyla UCM üretti. O dönemde piyasaya ‘İlk defa biz ürettik, nesiller boyu kullanılsın istedik’ sloganıyla girdik. Ürün sektöre çok çabuk adapte oldu. Güney Ege civarında pergola çok yaygın kullanılıyor. Normal pergola üreticisi en erken 2-3 haftada siparişi teslim ederken, bizim ürünümüz birkaç saat içerisinde kurulabiliyor. Pratik olmasının yanı sıra ürünlerimizin dayanıklı oluşu da pergolada hızlı bir şekilde yol almamızı sağladı. Diğer taraftan ABD’den Ortadoğu’ya kadar sürekli ihraç ettiğimiz bir ürün haline geldi. Şimdi yine sektörde ilk özelliğinde olan yepyeni bir ürünler üzerinde çalışıyoruz.

Nedir bu ürünler, fark yaratan özellikleri neler?

Öncelikle kompozit profilin kullanımını yaygınlaştırmanın ilk yolu doğru fiyat aralığını sağlayabilmek olduğundan, üretim prosesimizi co-extrüzyon olarak bilinen bir teknoloji ile değiştirdik. Bu yatırım kapsamında tüm makine-ekipmanlarda revizyona gittik, tüm kalıplarımızı tekrar yaptık. Bu teknoloji ile geri kazanımdan gelen hem plastik hem ahşap pencereler, ya da mobilya sektöründe kullanılan kenar bantları gibi hammaddeleri profillerimizin çekirdek kısmında kullanıp, kabuk diye tabir ettiğimiz katmanda performansı yüksek orijinal hammadde kullanımı yapıyoruz. Yaklaşık 3 yıldır bu ürünle ilgili 2.5 milyon dolarlık bir yatırım yapıyoruz. Bunun meyvelerini yeni yeni alıyoruz. Co-extrüzyon prosesi ile birlikte çekirdek kısmında alüminyumu kullanarak yeni bir ürün daha geliştirdik. Bu yeni ürünün ise adını Hibrit Kompozit koyduk. Diğer bir deyişle ahşap alüminyum kompozit diyebiliriz. Bir yapı malzemesinden beklenen dış şartlara dayanım, korozyona karşı dayanıklılık, termal yalıtım, yanmama, mekanik dayanım gibi birçok avantajlı özelliğe sahip bulunuyor. Ahşap, estetik olmasına rağmen su emen, korozyona uğrayan hareketli bir üründü. Kompozit buna birçok avantaj kattı. Şimdi alüminyum ile hibrit hale gelmesi bu avantajları daha da güçlendiriyor. Ahşap alüminyum kompozit, 2010 yılında Avusturya’da gittiğim bir konferansta 4. jenerasyon olarak projelendiriliyordu ve Japon firmaların üzerinde çalıştığından bahsediliyordu. Ahşaptan estetiğini, plastikten uzun ömürlülüğünü, alüminyumdan ise mukavemetini alan hibrit önümüzdeki yıllarda ismini sık sık duyacağınız bir malzeme olacak. Bu ürünü pencere, korkuluk, dış cephe kaplamaları ya da mobilya gibi çok geniş yelpazede ürün gruplarında kullanmak mümkün. Bu yatırımımızla UCM olarak çok gururluyuz, çünkü bu ürünü sadece Türkiye’de değil dünyada üreten ilk firmayız.

Dünyada ilk kez yeni bir ürün üretmeniz, dünya pazarları için de size avantaj sağlayacaktır…

Evet kesinlikle, hibrit kompozit geleceğine çok inandığımız bir ürün. Özellikle ıslak hacim uygulamalarda gelecek vaad eden bir ürün bu. Türkiye’de de önü açık. Üretimine geçen yıl başladık. Ortadoğu’da birçok uygulama yaptık. Özellikle pergolalarda ve çok katlı binalarda güneş kırıcılar olarak uyguladık. Şu ana kadar teknik anlamda sıkıntı yaşamadık. En son ocak ayı başında ABD/Orlando fuarında tanıttık ve çok olumlu tepkiler aldık. Amerika’da kit pergola sistemleri ve korkuluk ürünlerimizle piyasaya girdik. İlk olmanın gereği olarak ürün için patentlerimizi aldık. Kalıp teknolojisinden üretim proseslerine kadar koruma altına almış olduk.

UCM olarak büyüme planlarınız nedir gelecekle ilgili?

2018 herkes için zor bir yıl olacak. Ancak biz UCM olarak son 3 yıldır gerek ürün gamına gerekse pazarlamaya yaptığımız yatırımlar sebebi ile yüzde 40 oranında cirosal bir artış bütçeledik. Ahşap kompozit farklı bir sektör. Performansı ile ahşap ya da alüminyum gibi sektörlerden aldığı paylarla büyümeye devam ediyor. Hedefimiz konumlamamızı bozmadan, üretimden nihai tüketiciye kadar tüm kademeleriyle sağlam bir yapı oluşturmak. Tabi bu yapıyı ihracat yaptığımız tüm ülkelere taşıyıp, dünya çapında güçlü bir marka olmak istiyoruz.

Firmanızı tanıdıktan sonra biraz da ahşap kompoziti tanıyalım sizden. Ahşap kompozit ürünü, ahşaba göre ne gibi avantajlara sahip?

Ahşap kompozitin, ahşaba göre birçok avantajı var. Bakım istememesi, kıymıklanmaması ve ömrünün sınırsız oluşu en büyük avantajları. Ahşabın, özellikle dış mekanlarda yani ıslak hacimlerde estetik olarak çok ciddi değer kaybetmesi, bakımının şart olması, hızlı deforme olması kompozite ilgiyi artırıyor. Kıyasladığımız zaman ahşap ile ahşap kompozit arasındaki fiyat farkı da tüketicinin ilgisini çekiyor. Aynı ölçülerde emprenye görmüş ve cilalanmış bir ahşapla kıyasladığınızda, büyük parçalarda ahşap kompozit fiyatları yüzde 30’lara varan oranlarda ucuz. Ama parçalar küçüldükçe ahşaba yakınlaşıyoruz. Diğer bazı avantajları böceklenmeme, yosun ihtiva etmemesi olabilir. Ahşap kompozit alev almayan ahşapa göre çok daha zor yanan bir ürün. Çevre bilinci içerisinde giderek çoraklaşan gezegenimiz için ise başka bir umut kapısı olduğunu da özellikle vurgulamak istiyorum.

Mobilya sektörü bu avantajlı ürünün yeterince farkında mı sizce?

Türkiye’deki marangozlara gelişen dünyaya ayak uydurmak zorunda olduklarını hatırlatıp bu konuda kendilerini geliştirmeleri konusunda çağrı yapıyorum. Maalesef sanatkarlar için işler artık çok zor. Ufak atölyelerde mobilya üretmek, mutfak tezgahları yapmakla işyerleri dönmüyor. Basit otomasyonlar ve teknolojik ürünler kullanarak yüksek cirolar yapmaları, daha fazla kâr etmeleri mümkün. Ahşap kompozitle birçok ürün üretip yeni iş sahaları oluşturulabilir.

Şöyle ki sadece mutfak tezgahlarında organize olmuş bir imalathane, mevcut makine ekipmanı ile Ahşap kompozit pergola, balkon ve bahçe korkulukları, belediye bankları, oturma grupları gibi aslında farklı sektörlere sahip birçok işi yapabilirler. Ahşap sektörünün yanı sıra, alüminyum ya da ferforje sektörlerinden de pay almaktan bahsediyorum. Ürünün yapısı özellikle dış mekan ürünlerinde çok avantajlı özelliklere sahip. Sizin aracılığınız ile tüm sanatkarlara çağrıda bulunuyorum. Gelin birlikte ürün geliştirelim. Bizi kumaş üreticisi gibi düşünün, bu kumaşın usta terzilere ihtiyacı var.

Ahşap kompozit profil üretimi sırasında ne tür makineler kullanılıyor?

Ahşap kompozit profillerin işlenmesinde, ahşap üretiminde kullanılan makineleri kullanıyoruz. Freze ve yatar denilen enli kesimlerde ahşap sektöründeki aynı makinelerle üretiyorum yapılıyor. Sadece bıçaklarda, testerelerde, vidalamada bir takım farklılıklar var. Onun dışında her şey ahşapla hemen hemen aynı. Profil üretim teknolojisi ise plastik profil üretimine benzer makineler ile yapılıyor. Ancak hammadde üretimi uzmanlık gerektiriyor. Hammadde içerisinde kullandığımız organiklerin, kimyasal katkıların ve boyama tekniklerine hakim olmanın yanında, her coğrafyaya ya da ürün grubuna farklı hammaddelerin kullanılması gerekiyor. Örneğin sert ağaçların talaşları ürüne mukavemet kazandırırken, pirinç kabuğu su emmesini sağlıyor. Tabi ki bunları ürünün hangi katmanında hangi ölçüde kullanmanız gerektiği uzmanlık istiyor. Diğer bir konu ise yüzey işlemleri. Teknolojik olarak sürekli gelişim halinde olan bu proses, ürüne hem doğal bir görünüm veriyor hem de performansını arttırıyor.

Ağaç işleme makineleri sektörüne bu sektördeki fırsatlar konusunda verebileceğiniz önemli tüyolar var mı?

Ahşap kompozit, ağaç işleme makineleri sektörünü heveslendirecek bir ürün. Çünkü bu sektörde üretim artacak. Türkiye’de ahşap kompozit sektöründe yüzey işlemlerinde yapılacak çok iş var. Silindir diye tabir edilen, yonga levhalar üzerine basılan ahşap desenleri var. Bunların plastiğe uygulanmışlarına embosh deniyor. Bunların profesyonel anlamda Türkiye’de üretimi yok denecek miktarda. Halbuki bu konuda dünyada çok büyük gelişmeler var. Baskı, freseleme, kumlanması, değişik CNC figürlerinin yapılması gibi konularda Türkiye’de yapılacak çok iş var.

Türkiye’de ahşap kompozit üretimi yapan 12 tane fabrika bulunuyor. Ben AİMSAD Dergisi vasıtasıyla Türkiye’de ağaç işleme makineleri üreticilerine “sakın çekinmeden gelin, tanışalım” çağrısında bulunuyorum. Üreticisi sayısı 12 firma oldu ve bu sayı giderek artıyor. Sektörün üretimle ilgili makine ve ekipmanlarına çok ciddi oranlarda ihtiyacı var. Yerli üreticinin fırsatı görmesi gerek.

Ahşap kompozit sektördeki firmalara ya da bu sektöre girmeyi düşünenlere tavsiyeleriniz neler?

Gelecek dönemde ahşap kompozitte üretici firma sayısı kesinlikle artacak. Ancak bu sektöre girerken mutlaka oturup düşünülmesi, hesabının iyi yapılması gereken noktalar var. Her şeyden önce konu uzmanlık istiyor.

Birçok Uzakdoğu firması fuarlarda makine satabilmek adına know-how taahhütünde bulunuyor. Tabi ki işin devamında üretici sorunlar ile baş başa kalıyor. Bilinçsiz üretim beraberinde kalite sorunlarını getiriyor, sonuçta ürünün adı zedeleniyor. Diğer tarafta sektör; işletme sermayesi yoğun bir sektör. Girişimcilerin öncelikle ilk yatırım maliyetlerine ve işletme sermayelerine bakmaksızın bu sektöre yatırım yapmamaları gerekiyor. Sektörde her sene 2-3 fabrika kuruluyor. Bunların çoğu kalite ve finansal problemler ile boğuşuyor. Ürün geliştirme üzerine odaklanmak gerek. Firmalar, mevcut olan ürünleri üretmek yerine yeni ürünler geliştirmeye yönelmeliler. Fiyatla rekabet yerine yeni ürünle rekabet etmek gerek. Yurtdışında rekabet etmek istiyorsanız ürün çeşitliliğini yüksek tutmanız gerek. Bu ürünlerin kalıpları 40-50 bin dolarlık maliyet gerektiriyor. En ufak bir profilin ürün gamına dahil edilmesi stok maliyetleri ile birlikte yüz binlerce doları bulabiliyor. Ahşap kompozit, evrimini tamamlamamış bir ürün olduğu için sürekli yeni prosesler çıkıyor. Bu proseslere adapte olmak çok önemli. Ayrıca iç pazarda, pazarlama konusunda hazır bir kanal yok. Bu nedenle firmaların bu işe girerken pazarlamaya ciddi bir para harcamaları gerekebilir. Sertifikasyon da oldukça yüksek maliyetli. Türk Standartları Enstitüsü’nde ürünün tam olarak tanımlanmamış olması, yurtdışından hizmet almayı gerektiriyor.

Türkiye’de üretim kapasitesi 20 bin ton civarında. Türkiye’deki pazar büyüklüğü ise 10 bin ton. 10 bin ton ihraç edilebilir potansiyel var. Bu nedenle satış rotasını yurtdışına çevirmek gerek. Şu anda ihracat yapmayan firmalardaki kapasite kullanım oranları yüzde 40 civarında. Bu nedenle firmalar kesinlikle ihracata yönelmeliler. Biz firma olarak üretimle birlikte ihracata başladık, ilk ihracatımızı da Fransa’ya yapmıştık. Yeni işe girecekler çok dikkatli olmalılar. Yurtdışından birkaç garanti müşteriyle anlaştıktan sonra üretime girmeleri daha doğru olacaktır.

Ahşap kompozit sektörünün geleceğini nasıl görüyorsunuz?

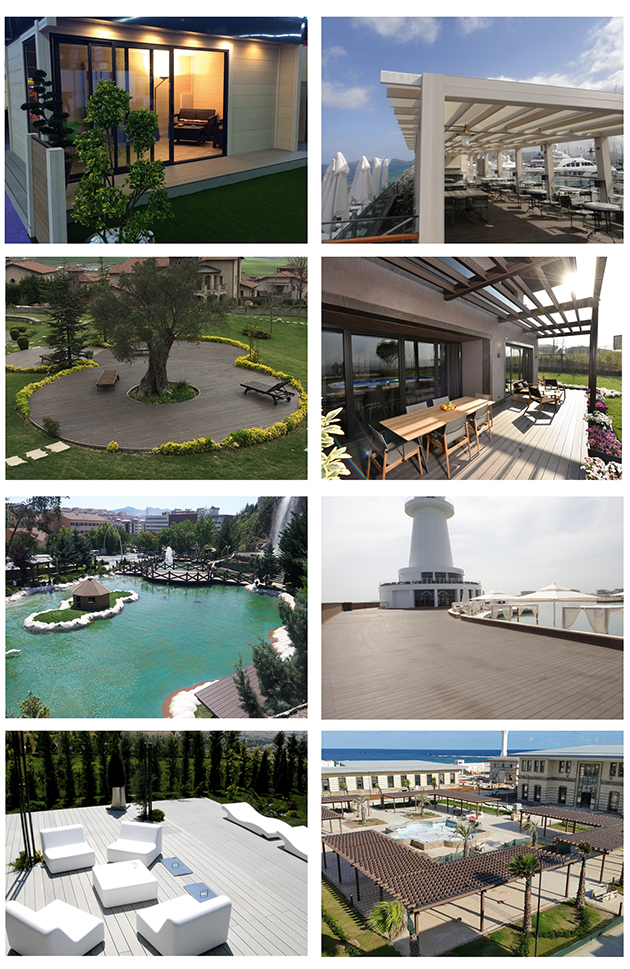

Pazar büyüyor ve büyümesini de sürdürecek. Türkiye’de ürün gruplarındaki gelişmeye ve çeşitliliğe bağlı olarak sektör yürümeye devam edecek. Kendi ürün gruplarımızdan şöyle örnekler verebilirim. Biz kompozit deck ile ahşabın sıcaklığını ve polimerin dayanıklılığını bir arada piyasaya sunduk. Sağlamlık, uzun ömürlülük, sağlık, estetik görünüm ve kolay montaj avantajları sunan Deck’ten sonra kompozit pergolayı çıkardık. Onun arkasından korkuluk sistemi, cephe kaplama sistemi, çit bölme sistemleri yaptık. En sonunda da geliştirdiğimiz bir projeyle ahşap kompozit prefabrik evler yapmaya başladık. Bunlar belediye projelerinde büfeler, muhtar evleri, kütüphanelerde kullanılıyor. Konteyner ya da betopan evlerle kıyaslamak doğru değil bunları. Hem estetik olarak daha güzel hem de kullanım olarak daha fazla izolasyona ve deprem dayanıklılığına sahip evler. Bu ürün grupları içinde düşündüğünüzde belediyelerle çok büyük işler yapılmaya başlandı. Talep giderek artıyor. En son Eskişehir’de Odunpazarı Belediyesi 15 bin metrekarelik bir proje gerçekleştirdi. Yazgan Tasarım tarafından Eskişehir Odunpazarı’nda tasarlanan kentsel tasarım projesi kapsamında yapılan Hamamyolu Urban Deck projesi Avrupa’dan mimarlık dünyasındaki en önemli yarışmalardan biri olarak kabul edilen yarışmada da birincilik ödülü aldı. Bu 15 bin metrekarelik zemin döşemesi tonaja vurulduğunda 300 ton civarında bir iş anlamına geliyor. Türkiye’de bunun gibi projelerin sayısının artması ahşap kompozit pazarını oldukça büyütecektir. Müstakil yaşamı destekleyen projelerin sayısının da artması pazarın büyümesinde etkili olacaktır. Turistik işletmelerin bakım maliyetleri çok yüksek. Bu nedenle ahşap kompozit bu işletmeler için vazgeçilmez ürün haline geliyor. Ayrıca marinalarda da bu ürünler kullanım imkanı buluyor. Denizin rutubetinden ve aşındırmasından etkilenmeyecek bir ürün olarak da marinalarda da şartnameye giren tek ürün haline geliyor, bu da kullanımı artacaktır.

“Fabrikamızda okul kurup mobil profesyoneller yetiştireceğiz”

“Ürünün önündeki büyük problemlerden bir tanesi de yeterli donanıma sahip olmayan ustaların yaptıkları montajlar. Maalesef tüm çabalarımıza rağmen bu konuda tam olarak başarı sağlayamıyoruz. Bu nedenle firma olarak usta üzerinden satış sistemine dönmeyi düşünüyoruz. Bölgesel yerel sertifikalı ustalarla çalışacağız.İşçilik bizim için çok önemli.Sektörün önündeki en büyük engel yetişmiş eleman bulunamayışı ve montajda hizmet kalitesinin düşük olması. Bu sıkıntıyı aşmak için de kendi ustalarımızı kendimiz yetiştirmeye karar verdik. Bu yıl fabrikanın içinde yeni bir okul kuruyoruz.Burada yetkili eğitimli ustalar yetiştireceğiz.Keşif ve uygulama sistemini ustalar üzerinden gerçekleştireceğiz, buna yakın zamanda pazarlama da eklenecek.Her profesyonel aslında kendi işinin sahibi olacak. Dünyada da bu tür sistemler hayata geçirilmeye başlandı.”

Yaşadığınız sorunların başında ne geliyor?

En büyük sorunu sertifikasyonla ilgili yaşıyoruz. Ürünlerimizin dünyada da kabul göreceği bir sertifikasyon sistemi Türkiye’de maalesef yok. Akredite laboratuarlarımız dahi yok. Ürünlerimizin testlerini yapıp sertifika veren bir kurum bulamamak bizi yurtdışına itiyor. Yurtdışında bu işlemleri yapıp sertifika almak zorunda kalıyoruz. Bu da çok yüksek fiyatlara mal oluyor bize. Diğer taraftan yabancı ülkelerde sertifikasyonda milliyetçilik kaynaklı sorunlarla da çok vakit kaybediyoruz. Sadece bu sene ABD pazarı ile ilgili 150-200 bin dolarlık sertifikasyon yatırımımız olacak.